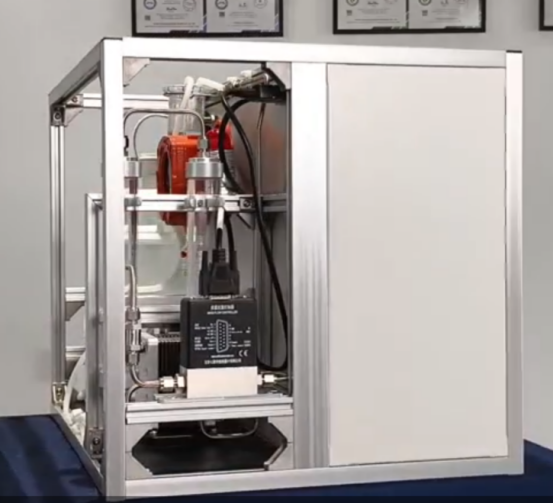

世紀森朗等離子體反應及產物分離裝置,主要用于氣體混合物的預處理、等離子體反應及產物分離。低溫等離子體反應系統(tǒng)的工作原理基于等離子體物理與化學轉化過程,核心是通過氣體放電產生高能活性粒子,驅動目標反應進行。等離子體反應及產物分離裝置是一種集成化學反應與產物分離功能的設備,通過等離子體技術實現(xiàn)高效化學轉化,并優(yōu)化產物收集過程。?核心結構包括反應腔體、等離子體激發(fā)源和多級分離組件。?反應腔體通常采用雙層石英玻璃設計,夾層填充惰性氣體以維持內部溫度穩(wěn)定(400–900℃);等離子體激發(fā)源多為微波發(fā)射器(如2.45GHz環(huán)形陣列),確保電離均勻;分離組件則通過梯度設計實現(xiàn)分層截留,例如多級收集盤結合電磁吸附技術,根據(jù)產物密度或電荷特性進行捕獲。??工作流程分為四個階段:?

1. ?原料導入?:反應氣體經預混系統(tǒng)按比例引入腔體;

2. ?等離子體生成?:微波或電場使氣體電離形成高活性等離子體;

3. ?反應與沉降?:產物在熱力學梯度下自然沉降,載氣維持環(huán)境穩(wěn)定;

4. ?分離收集?:多級收集盤分層截留產物,未反應氣體循環(huán)或凈化處理。系統(tǒng)通過PID控制器閉環(huán)調節(jié)壓強、溫度等參數(shù)。??該裝置的優(yōu)勢體現(xiàn)在高效性、能耗和安全性方面。例如,傾斜導流板可延長沉降路徑42%,碳化硅涂層提升收集盤壽命至800小時以上,分離效率達98.7%,單位能耗降低31%。安全性方面,應急泄壓通道在壓強超0.15MPa時自動開啟。??應用廣泛,涵蓋材料制備和環(huán)境處理。?具體包括:?納米材料合成?(如碳納米管純度99.2%)、?氫能生產?、?有機物降解、??表面處理等。

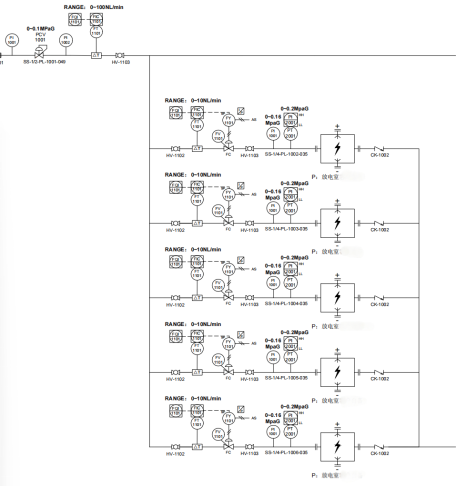

一、氣體預處理與輸入?

氣體混合與流量控制?

CH?、CO?、CO、H?、N?等氣體經流量計精確控制流量后混合,部分氣體通過過濾器去除雜質(如顆粒物),并通過單向閥防止回流,確保氣體穩(wěn)定進入反應系統(tǒng)。

預熱與氣化?

混合氣體進入預熱器加熱至設定溫度(結合加熱帶維持高溫環(huán)境),同時液體原料(如H?O)經泵輸送并預熱氣化,與氣體混合后進入等離子體反應區(qū)。

二、等離子體產生與活性粒子激發(fā)?

等離子體生成?

氣體在加熱爐內通過放電(如電弧、射頻或介質阻擋放電)被電離,形成?低溫等離子體?。此時體系中電子溫度可達10000K以上,而離子和中性粒子溫度接近室溫,形成“非平衡態(tài)”特征?。

活性粒子的產生?

電子碰撞過程?:高能電子與氣體分子發(fā)生非彈性碰撞,引發(fā)分子激發(fā)、離解和電離,生成電子、正/負離子、激發(fā)態(tài)原子/分子(如R*)及自由基(如·OH、H·)等活性物種?。

關鍵反應示例?:

分子離解:e? + AB → A + B + e?(如H?O → ·H + ·OH)?;

電離反應:e? + A? → A?? + 2e?(生成正離子)?;

自由基形成:通過分子振動激發(fā)或電子附著產生高活性自由基(如O?、·O)?。

三、化學反應與產物生成?

活性粒子驅動反應?

等離子體中的高能電子和自由基(如·OH、·H)攻擊反應物分子(如CH?、CO?),斷裂其化學鍵(如C-H、C=O鍵),引發(fā)重組反應生成目標產物。例如:

CH?裂解:CH? + ·H → ·CH? + H?;

CO?轉化:CO? + e? → CO + O?(離解生成CO和氧負離子)?。

催化劑輔助?

若系統(tǒng)內置催化劑(如圖片中“Cat”標注),活性粒子可在催化劑表面富集,降低反應活化能,促進定向轉化(如合成燃料或高附加值化學品)?。

四、產物分離與輸出?

冷卻與氣液分離?

反應后的混合產物(氣體、液體及可能的固體顆粒)進入冷凝器降溫,隨后通過氣液分離器分離為:

氣相產物?:未反應氣體(如N?)、小分子氣體(如H?、CO);

液相產物?:冷凝水、液態(tài)有機物(如醇類、烴類)。

溫度監(jiān)測與系統(tǒng)調控?

熱電偶實時監(jiān)測反應區(qū)出口溫度(>1200℃),反饋調節(jié)加熱帶功率或氣體流量,維持等離子體穩(wěn)定狀態(tài)。

等離子體反應及產物分離裝置,通過?“等離子體活化-化學轉化-產物分離”?三步實現(xiàn)目標反應:利用等離子體產生的高能電子和自由基打破分子鍵,驅動常規(guī)條件下難以進行的化學反應,最終通過分離單元獲取氣相/液相產物。其優(yōu)勢在于可在低溫(離子溫度)下實現(xiàn)高效轉化,適用于能源化工、廢氣處理等領域?。